…続きを読む

金子眼鏡株式会社 | 福井県

眼鏡フレームへの「追加工」を機械化

「回転軸ユニット」で生産性向上

- 使用製品:

- 3Dモデリングマシン MDX-50

- アプリケーション:

- 追加工・穴開け

金子眼鏡株式会社福井県

NC加工 主任 山崎 清美 様

1958年に眼鏡卸販売を目的に創業。その後、オリジナルブランドを中心とした企画・デザイン・販売を手掛け、日本国内において、眼鏡業界のトレンドリーダーとして確固たる地位を確立しています。職人の技が必要であると言われる眼鏡製造において、金子眼鏡株式会社では、最先端の加工機やロボットを導入することで、ものづくりを変革しています。

マシンメイドとハンドメイドの融合

治具もMDXシリーズで製作

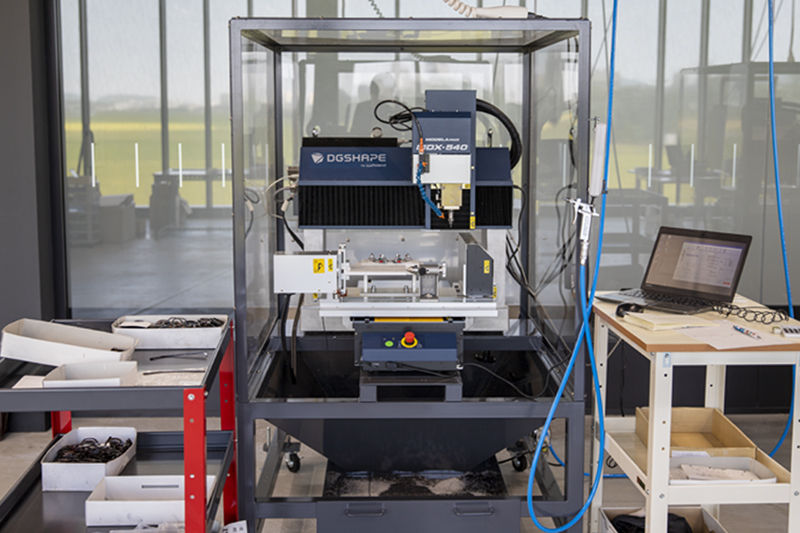

金子眼鏡株式会社は、福井県鯖江市で眼鏡を製造しているメーカーです。鯖江市は、世界最高水準の技術を持つ眼鏡の生産地として有名な地域です。高度な技術が必要なため、分業体制を取っているところが多いのですが、弊社は社内一貫体制で製造しています。弊社の第3工場である「BASEMENT」では、伝統的な技術を継承しながらも、積極的な機械化を進めており、私たちはそれを「マシンメイドとハンドメイドの融合」と呼んでいます。現在、「BASEMENT」では、MDX-540S、MDX-540、MDX-50をそれぞれ2台とMDX-40を3台、合計9台のマシンを導入し、フレームへの加工や治具製作、型製作に活用しています。マシニングセンタといわれる工作機械で製造したフレームには蝶番や鼻パッドを取り付けるための穴を開ける必要があるのですが、その工程でこれらのマシンを活用しています。いわゆる「追加工」ですね。フレーム全体の加工は大型のマシニングセンタで行い、細かい加工をMDX-540S等で行っているわけです。弊社の商品はたくさんの種類があるため、商品毎に治具を製作し、作業を効率化しています。

回転軸ユニットで生産性が向上

回転軸ユニットで作業工数を削減

かなり以前から、ローランド ディー.ジー.の加工機は使っていましたが、2年程前に「回転軸ユニット」を追加装備したことで、さらに作業効率が向上しました。それまでフレームの表・裏・側面の3面に加工する場合には、3台の加工機を使い、初めの加工が終わったら、フレームを加工機から外して、次の機械にセットして加工、そして次の機械で加工と、作業者がずっとついていないといけませんでした。段取り替えの手間がかかるだけでなく、フレームをセットし直すため、どうしても加工位置の精度が落ちてしまいます。回転軸ユニット導入後は、マシンへの固定が一回で済むようになり、また、専用の治具をMDXで作って活用することで加工精度も向上しました。作業の半自動化に成功したわけです。1台あたりの加工時間は長くなりますが、オペレーターは同時に2、3台の加工機の管理ができるようになりましたので、全体では生産の回転率が上がり、ワークフローの改善にもつながりました。

MDX-50になってさらに作業がラクに

作業者が複数の機械を管理

これまでずっとMDX-40を使っていましたが、MDX-50を導入した時に、より使いやすく進化していると感じました。特にMDX-50には、オートツールチェンジャー(ATC)が標準で装備されていて、とても便利ですね。作業者がツールを変える手間がなくなりました。フレームへの穴あけなどは、同じ位置に正確に加工を行うため、高度な技術を必要としておりましたがMDX-50を使用することで、熟練の職人でなくとも作業ができるようになったことは大変ありがたいです。職業体験にきた学生さんでもすぐに使えるほど簡単です。

バフ磨きも、ロボット化

MDX-540S・MDX-540も追加工で活用

眼鏡をキレイに仕上げるためには「バフ磨き」という工程が必要になりますが、この作業はたとえ職人であっても簡単な作業ではありません。弊社では、このバフ磨きの作業を機械化するために、最先端のロボットを導入しております。もちろん、機械だけで繊細な表現をさせるのは難しいため、職人の技術も必要としますが、最新技術を積極的に導入して、これからの時代の新しい眼鏡づくりに挑戦していきたいと思います。

3Dモデリングマシン

事例集ダウンロード

各カテゴリーごとの事例をまとめて詳細にご紹介。無料でダウンロードできます。